FEUERVERZINKUNG

ist der beste Schutz von Produkten aus Eisen und seinen Legierungen vor Korrosion. Die Feuerverzinkung beruht auf dem Prozess des mechanischen Auftrags einer beständigen Beschichtung von Zink auf Stahl. Bei diesem Prozess werden die entsprechend vorbereiteten Stahlteile in ein Bad mit schmelzflüssigem Zink getaucht, wobei die Produkte vorher durch Entfetten, Beizen und und Schmelzen vorbereitet werden.

Beim Verzinken entsteht eine Eisen-Zink-Legierung /an der Kontaktlinie/, wodurch die Beschichtung beständig und widerstandsfähig gegen Umwelteinwirkungen und mechanische Beschädigungen ist. Die Eisen-Zink-Legierung schützt auch nach dem Beschädigen der Beschichtung das Produkt vor Korrosion. Zinkbeschichtungen sind für die Umwelt neutral und können bei jeden Bedingungen, außer sauren und stark alkalischen, angewandt werden.

„DUPLEX” – ist die beste Beschichtungstechnik

Duplex – ist ein in unserer Firma angewandtes modernes Korrosionsschutzbeschichtungssystem. Es beruht auf der Verbindung der Korrosionsschutzwirkung der Zinkbeschichtung mit den dekorativen Werten der Farbbeschichtungen. Dieses System gewährleistet eine Zeit des effektiven Korrosionsschutzes, die durchschnittlich um ein Zweifaches länger ist als die Summe der Beständigkeit nur der Zink- und Farbbeschichtung.

Technologische Daten

|

Hochtemperaturverzinkung (Schleuderanlage)

Krantragfähigkeit bis 4 t

- moderne, dopellfunktionelle Verzinkungslinie

- Verzinkung und Abschleudern von kleinen Teilen in den Trommeln der automatischen Linie,

- tradizionelle Verzinkung auf den Gehängen und Traversen mit der Möglichkeit der Anwendung von höheren Verzinkungsbadtemperaturen,

- Temperaturbereich 450-500 °C

- Acrylpassivierung

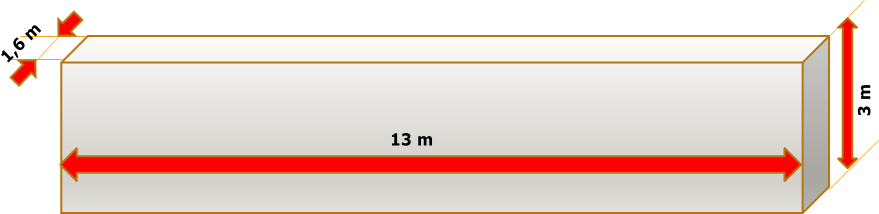

Abmessungen der Verzinkungswanne:

- 4000 mm Länge

- 1600 mm Breite

- 2200 mm Tiefe

Garantie

Die Schutzdauer ist von den atmosphärischen Umgebungsbedingungen abhängig, in denen die vorstehend genannte Konstruktion nach den in der nachstehenden Tabelle angeführten Grundsätzen gelagert, installiert und genutzt wird:

| Korrosionsbelastung und Korrosivitätskategorie nach PN-EN ISO 12944-2 | ||

| Korrosionsbelastun | Korrosivitätskategorie | Schutzdauer |

|---|---|---|

| Sehr geringe Korrosionsbelastung | C1 | 7 Jahre |

| Geringe Korrosionsbelastung | C2 | 7 Jahre |

| Mäßige Korrosionsbelastung | C3 | 6 Jahre |

| Starke Korrosionsbelastung | C4 | 4 Jahre |

| Sehr starke Korrosionsbelastung | C5-I | 3 Jahre |

| Sehr starke Korrosionsbelastung | C5-M | 2 Jahre |